Machine de soudage par roulage de cages d'armature carrées en acier : un équipement intelligent et efficace, parfaitement adapté au traitement des cages carrées.

Usinage précis et contrôlable des éléments d'équerre : Dotée d'un gabarit de positionnement d'équerre sur mesure et d'un système de calibrage angulaire, cette machine contrôle avec précision l'angle de cintrage des étriers (erreur à 90° ≤ ±1°), garantissant ainsi l'équerrage et la régularité des angles de la cage d'armature. Parallèlement, le système de commande numérique PLC ajuste avec précision l'espacement des armatures principales et des étriers (réglage continu de 50 à 300 mm). Après usinage, l'erreur diagonale de la cage d'armature est ≤ ±3 mm, ce qui répond pleinement aux exigences strictes du *Code de réception de la qualité des ouvrages en béton* pour les éléments d'équerre, éliminant ainsi tout problème d'écart dimensionnel lié à l'usinage manuel.

Dans les projets d'infrastructure tels que les tunnels de services publics municipaux, les bâtiments préfabriqués, les garages souterrains et les tunnels de services publics complets, les cages d'acier carrées sont de plus en plus demandées en raison de leurs avantages en matière d'utilisation élevée de l'espace et de capacité portante structurelle stable.Cependant, le traitement traditionnel des cages d'armature carrées en acier repose sur le cintrage manuel des étriers et le soudage manuel du positionnement, ce qui non seulement présente des problèmes tels qu'un grand écart d'angle d'étrier, un espacement inégal des armatures principales et une qualité de soudage instable, mais se heurte également aux difficultés du secteur que sont la faible efficacité de traitement et la forte intensité de main-d'œuvre, limitant sérieusement l'avancement et la qualité du projet.L'arrivée de la machine de soudage par laminage de cages d'acier à étriers carrés est parfaitement adaptée aux scénarios de traitement des cages d'acier carrées.Elle reconstruit le processus de traitement grâce à une technologie intelligente et mécanisée, résolvant complètement le dilemme du traitement traditionnel et devenant l'équipement de choix pour le traitement moderne des cages d'acier carrées.

Principaux avantages : Conçue avec précision pour le traitement des pièces carrées, elle offre un équilibre optimal entre efficacité et qualité.

Usinage précis et contrôlable des éléments d'équerre : Dotée d'un gabarit de positionnement d'équerre sur mesure et d'un système de calibrage angulaire, cette machine contrôle avec précision l'angle de cintrage des étriers (erreur à 90° ≤ ±1°), garantissant ainsi l'équerrage et la régularité des angles de la cage d'armature. Parallèlement, le système de commande numérique PLC ajuste avec précision l'espacement des armatures principales et des étriers (réglage continu de 50 à 300 mm). Après usinage, l'erreur diagonale de la cage d'armature est ≤ ±3 mm, ce qui répond pleinement aux exigences strictes du *Code de réception de la qualité des ouvrages en béton* pour les éléments d'équerre, éliminant ainsi tout problème d'écart dimensionnel lié à l'usinage manuel.

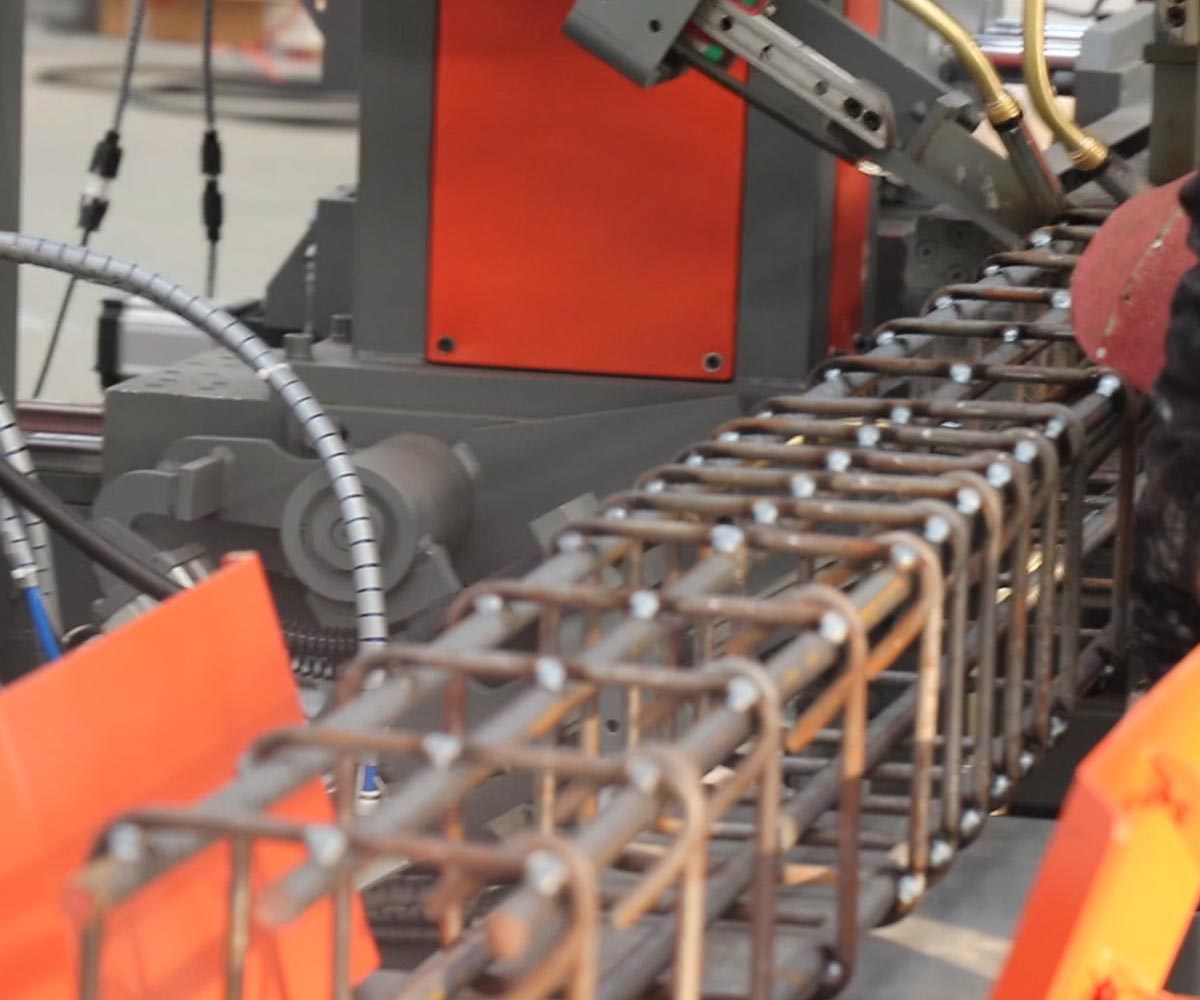

Traitement efficace pour une augmentation significative de la production : Ce système intègre des fonctions entièrement automatisées, notamment le redressement automatique des étriers carrés, l'alimentation précise, le positionnement des armatures principales et le soudage synchrone des points d'intersection. Le traitement manuel traditionnel d'une cage d'armature carrée de 1,2 m × 1,2 m × 6 m nécessitait la collaboration de 6 à 8 ouvriers pendant 4 à 5 heures ; cet équipement ne nécessite que 2 ouvriers pour l'alimentation auxiliaire, le temps de traitement par section est réduit à 40 minutes et il peut produire de manière stable 10 à 12 sections par équipe (8 heures), ce qui représente une augmentation de l'efficacité de plus de 5 fois et réduit considérablement la durée du chantier.

Adaptation flexible aux besoins multi-spécifications : Grâce à sa conception modulaire et au remplacement rapide des gabarits de positionnement carrés et au réglage des paramètres, cette machine s’adapte avec souplesse au traitement de cages d’armature carrées en acier de différentes dimensions, de 300 mm × 300 mm à 2 000 mm × 2 000 mm. Elle est compatible avec les armatures principales de Φ12 à 40 mm et les étriers carrés de Φ6 à 12 mm. Le remplacement des gabarits et le réglage des paramètres ne prennent que 30 minutes, sans démontage complet de l’équipement. Cette solution répond facilement aux exigences de la production multi-spécifications et de la production en petites séries, et réduit les coûts d’investissement pour le traitement de plusieurs catégories de produits.

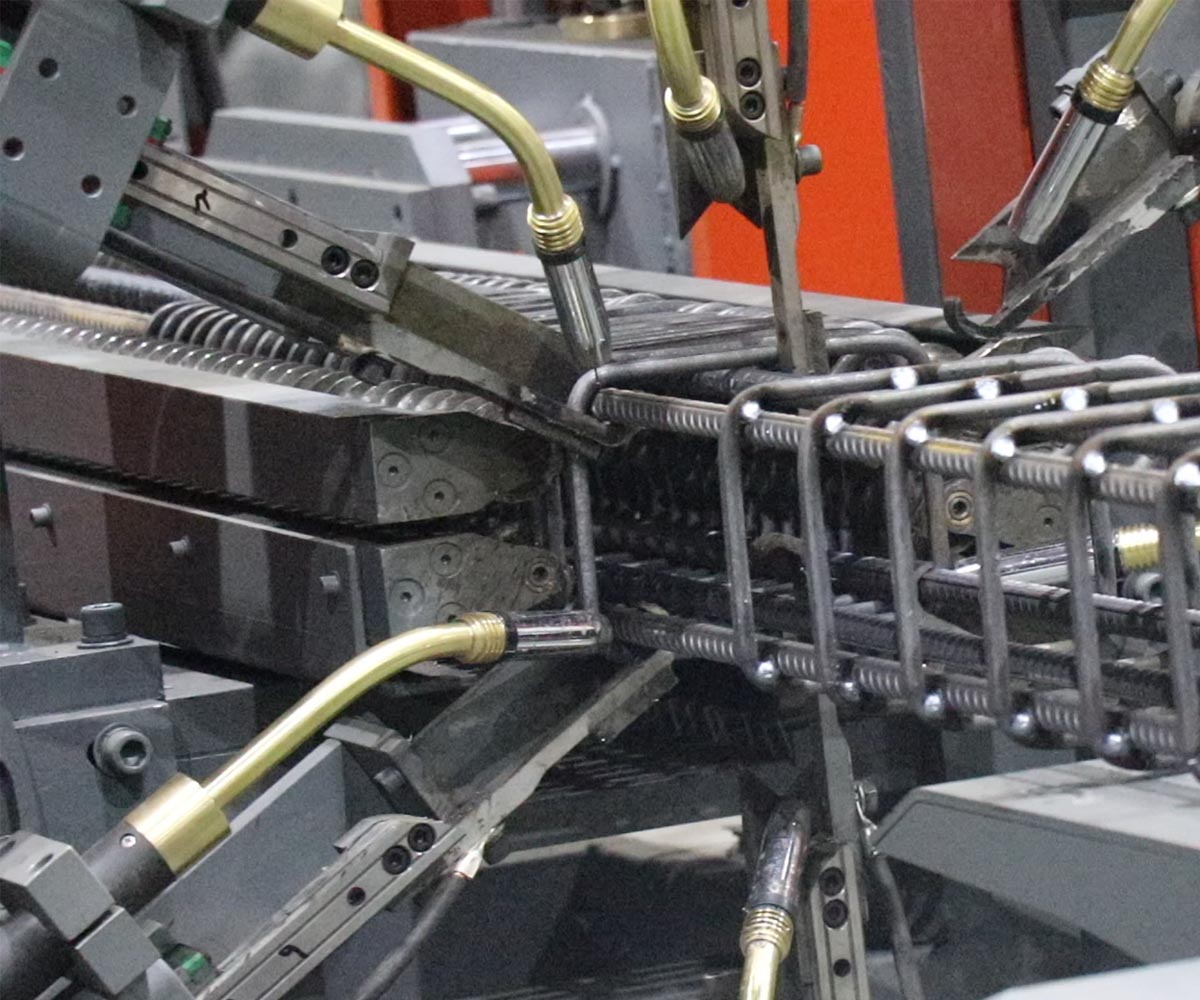

Stable, fiable, économe en énergie et durable : équipée d'électrodes de soudage spéciales pour intersections carrées et d'une alimentation de soudage à onduleur de fréquence intermédiaire, cette machine est conçue avec une trajectoire de soudage exclusive pour l'intersection verticale des armatures principales et des étriers des cages d'armature carrées. La pénétration de la soudure est uniforme, sa résistance élevée et le taux de réussite aux tests de traction dépasse 99,8 %, évitant ainsi les défauts de qualité tels que les soudures manquantes ou insuffisantes. Les composants principaux de l'équipement sont fabriqués en acier trempé résistant à l'usure et la durée de vie des électrodes de soudage peut atteindre plus de 300 000 cycles. La technologie d'onduleur de fréquence intermédiaire réduit la consommation d'énergie de 40 % par rapport aux machines à souder traditionnelles, ce qui la rend plus économe en énergie à long terme et réduit considérablement les coûts d'exploitation et de maintenance.

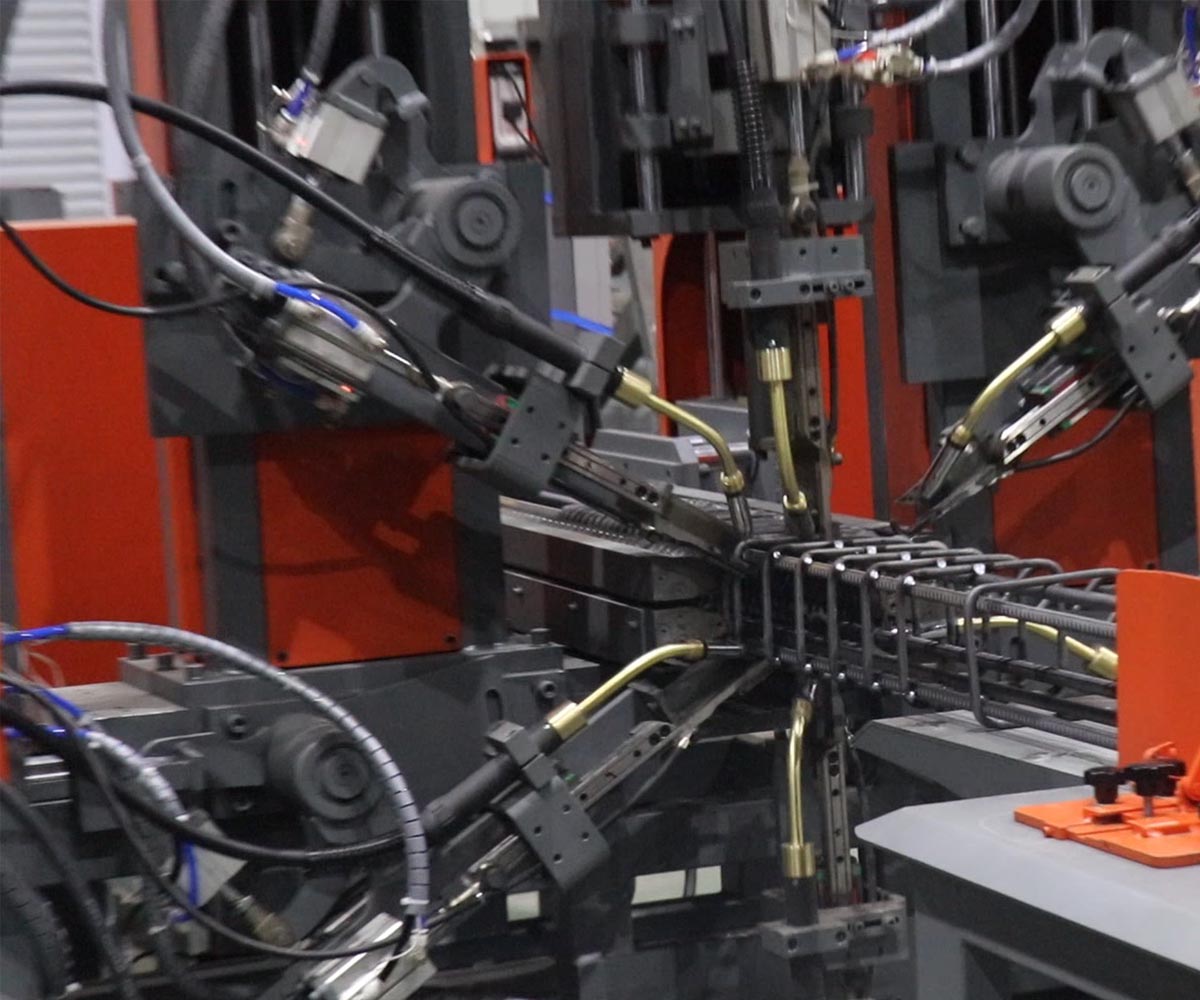

Configuration technique de base : Prise en charge intelligente du traitement carré

1. Système de contrôle numérique intelligent

2. Système de formage carré personnalisé

3. Système de soudage à haut rendement et à faible consommation d'énergie

Scénarios d'application : focus sur les principaux domaines d'application des cages d'armature carrées en acier

Ingénierie des tunnels de services publics municipaux : Adaptable au traitement des cages d’acier carrées pour les parois et les dalles supérieures des tunnels de services publics urbains et souterrains, assurant la perpendicularité et la stabilité portante de la structure du tunnel de services publics ;

Domaine de la construction préfabriquée : Utilisé pour le traitement des cages d’acier carrées destinées aux murs de cisaillement préfabriqués, aux colonnes préfabriquées, aux dalles de plancher préfabriquées et à d’autres composants, contribuant à la production industrialisée de bâtiments préfabriqués et à l’amélioration du niveau de normalisation des composants ;

Ingénierie des espaces souterrains : Adaptable au traitement des cages d'acier carrées pour le support des fosses de fondation et la portance des planchers des bâtiments souterrains tels que les garages souterrains, les centres commerciaux souterrains et les stations de métro ;

Ingénierie municipale spéciale : Utilisée pour le traitement des cages d’acier carrées destinées aux installations municipales telles que les bassins de traitement des eaux usées, les bassins de stockage d’eau et les puits d’inspection carrés, répondant à des exigences particulières telles que l’étanchéité et la capacité portante.

Exploitation et maintenance : Pratiques et efficaces, réduisant les coûts d'exploitation et de maintenance

1. Processus opérationnel simplifié

Prétraitement des matières premières : Effectuer la découpe à longueur fixe des armatures principales et des barres d'acier enroulées conformément aux exigences de conception afin de garantir la précision des spécifications des matières premières ;

Paramétrage : sélectionnez le modèle de spécification de cage carrée correspondant via l’écran tactile ou saisissez manuellement les paramètres, puis enregistrez le plan après avoir terminé le débogage ;

Traitement automatique : Introduisez les armatures principales et les barres d’acier enroulées dans les orifices d’alimentation correspondants, et l’équipement effectue automatiquement le redressage et le cintrage des étriers, le positionnement des armatures principales et le soudage synchrone ;

Contrôle du produit fini : après traitement, l’équipement s’arrête automatiquement. Le produit fini est alors prélevé pour un contrôle dimensionnel et de qualité des soudures, puis transféré à l’étape suivante après vérification de sa conformité.