Cintreuse de barres d'acier CNC, équipement intelligent entièrement automatique à la pointe de l'innovation dans le traitement des barres d'acier

Le traitement manuel traditionnel de 1 000 étriers standard nécessite la mobilisation de 8 à 10 personnes pendant une journée. En revanche, une cintreuse CNC pour barres d'acier ne requiert que 1 à 2 opérateurs et peut traiter 2 000 étriers standard par heure, pour une production journalière maximale de 12 000 pièces, équivalente à la charge de travail de 10 à 15 ouvriers qualifiés. D'après les données d'application du 23e projet métallurgique et chimique de Xinxang de Minmetals, suite au déploiement de la cintreuse CNC WGT-D3, le volume journalier de barres d'acier brutes traitées est passé de 1 à 10 tonnes, et une équipe de 2 personnes peut désormais remplacer l'équipe traditionnelle de 20 à 30 personnes, permettant ainsi une économie de plus de 800 000 yuans par projet et par an sur les coûts de main-d'œuvre.

En tant qu'équipement essentiel à la transformation intelligente des secteurs des infrastructures et de la construction, la cintreuse à commande numérique pour barres d'acier est spécialement conçue pour le traitement des étriers dans des applications telles que les poutres et les colonnes de bâtiments, les garde-corps de ponts et les tunnels de réseaux municipaux. Grâce à son système de commande numérique PLC de qualité industrielle et à sa technologie d'asservissement de haute précision, elle automatise l'intégralité du processus de redressage, de fixation de la longueur, de cintrage et de coupe des barres d'acier, remplaçant ainsi complètement le mode de cintrage manuel traditionnel. Elle résout les problèmes majeurs du secteur liés à la faible productivité, aux importantes variations de précision et au gaspillage de matériaux considérable engendrés par le traitement manuel. Actuellement, elle est largement utilisée dans des projets clés tels que le 23e complexe métallurgique et chimique de Xinxang de Minmetals et la construction de ponts pour lignes ferroviaires à grande vitesse, et est devenue un équipement standard dans les usines intelligentes de transformation des barres d'acier.

Configuration de base : une structure modulaire jette les bases solides de la performance.

Système de commande numérique intelligent : Doté d’un automate programmable industriel et d’un écran tactile haute définition de 10 à 12 pouces, il intègre plus de 500 modèles graphiques standardisés d’étriers. Il permet de paramétrer en une seule touche les étriers rectangulaires, circulaires, de formes spéciales et complexes 3D. Une heure de formation suffit pour une prise en main autonome. Les modèles haut de gamme sont compatibles avec le système de gestion collaborative BIM-MES, permettant le chargement en temps réel des données de quantité et de précision d’usinage. Ce système assure une gestion visuelle de l’avancement du projet et répond aux exigences numériques de la construction moderne.

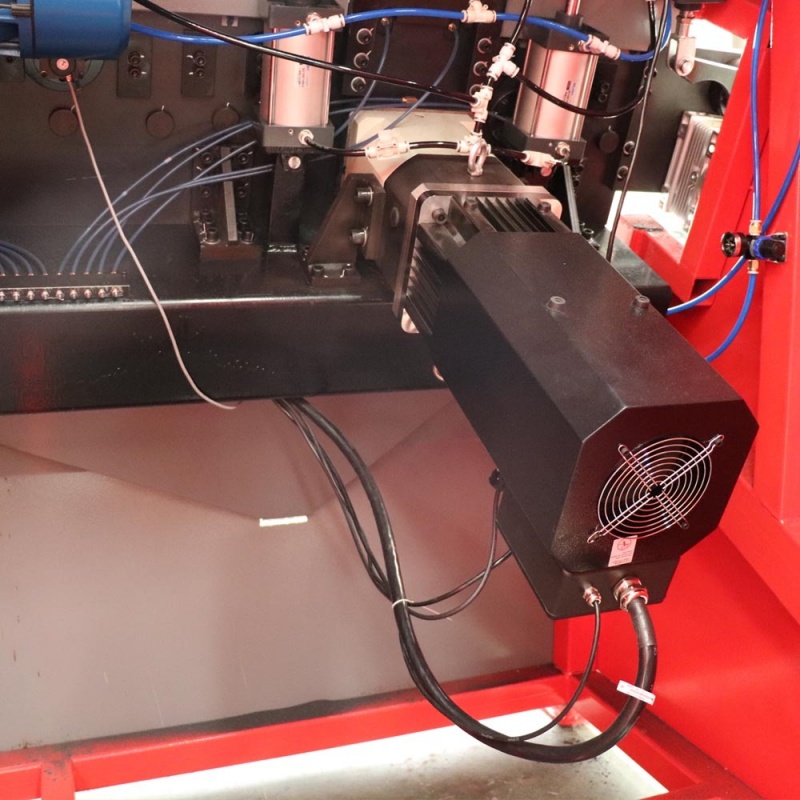

Unité d'exécution de traitement de précision : Dotée d'un système de redressage double horizontal et vertical, associé à quatre jeux de roues de traction et à des servomoteurs Dongling haute puissance, elle assure un redressage sans contrainte des barres d'acier rondes enroulées et des barres d'acier déformées de Φ5 à Φ16 mm. La précision de redressage est 60 % supérieure à celle des équipements traditionnels. Le mécanisme de cintrage principal utilise une technologie de trempe et de revenu de l'acier à haute teneur en manganèse et est équipé d'une technologie de cintrage à liaison intelligente 3D, permettant un cintrage bidirectionnel de 0 à 180°. La vitesse de cintrage atteint 1 050°/seconde et l'erreur de cintrage en un point est maîtrisée à ±0,5°, surpassant largement la moyenne du secteur.

Système auxiliaire de production performant : Équipé de deux dérouleurs améliorés de 2 tonnes, il prend en charge l’alimentation synchrone sur deux lignes et peut traiter simultanément deux barres d’acier de Φ5 à Φ12 mm. Son rendement est supérieur de 80 % à celui d’une machine à une seule ligne. Certains modèles sont dotés de mécanismes de retour automatique et de transvasement des matériaux, permettant de passer facilement du traitement des étriers, des barres à crochets et des brames, pour une utilisation polyvalente et une réduction significative des coûts d’investissement.

Système de roulement et de protection robuste : Le bâti de la machine est constitué de tôles d’acier épaisses soudées d’une seule pièce, et ses principaux composants porteurs sont renforcés par trempe. Elle peut fonctionner en continu 24 h/24 sans défaillance, même dans des environnements de chantier complexes (poussière, vibrations), avec une durée de vie prévue de 8 à 10 ans. Elle intègre un système de freinage d’urgence, une protection contre les surcharges et un dispositif d’épuration des vapeurs d’huile, répondant ainsi aux normes de construction écologique et de production sûre.

Principaux avantages en matière de performance : Autonomisation multidimensionnelle pour l’amélioration de la qualité et de l’efficacité

1. Multiplication de l'efficacité : réduction directe de 80 % des coûts de main-d'œuvre

2. Précision au millimètre près : zéro retouche pour garantir la qualité du projet

3. Adaptabilité flexible : passage fluide entre plusieurs scénarios

4. Économies d'énergie et durabilité : réduction supplémentaire de 30 % des coûts d'exploitation et de maintenance

Paramètres techniques principaux

|

Élément de paramètre

|

Modèle standard (série SGW12D)

|

Modèle haut de gamme (série WGT-D3)

|

|

Diamètre de la barre d'acier de traitement

|

Ligne simple Φ5-13 mm ; Ligne double Φ5-10 mm

|

Ligne simple Φ5-16 mm ; Ligne double Φ5-12 mm

|

|

Plage d'angle de pliage

|

0-180° (Bidirectionnel)

|

0-180° (Bidirectionnel, supportant la flexion 3D)

|

|

Précision du traitement

|

Longueur ±1 mm ; Angle ±1°

|

Longueur ±1 mm ; Angle ±0,5°

|

|

Efficacité de production

|

1500-2000 pièces/heure (étriers standard)

|

2000-2500 pièces/heure (étriers standard)

|

|

Vitesse de traction

|

80-100 m/min

|

100 m/min

|

|

Puissance totale

|

20-30 kW

|

48-50 kW

|

|

Dimensions hors tout

|

8000×1600×1800mm

|

8500×1800×2000mm

|

Scénarios d'application et service après-vente

- précédent : Machine à souder à rouleaux à cage d'acier : équipement intelligent entièrement automatique au service de la construction d'infrastructures

- suivant : Machine à souder les treillis métalliques XGWJ-220 : équipement de soudage intelligent haute performance pour la construction d'ouvrages d'art dans de multiples contextes.