Analyse complète de la machine à souder les cages d'armature à rouleaux modèle 2200 : un équipement révolutionnaire pour un traitement efficace des cages d'armature

Amélioration significative de l'efficacité de la production

Qualité de traitement stable et fiable

Réduction significative des coûts de production

Économie de matièreLes étriers sont mis en tension sans chevauchement, ce qui permet d'économiser 1 à 1,5 % de matériaux par rapport à une opération manuelle et de réduire directement le coût des matériaux d'armature.

Réduction des coûts de main d'œuvreLa mécanisation du processus réduit la dépendance à la main-d'œuvre qualifiée pour le ferraillage. Une équipe standard ne nécessite que 5 à 6 opérateurs, contre 10 à 16 pour le ferraillage manuel traditionnel, ce qui permet de réaliser d'importantes économies de main-d'œuvre.

Réduction des coûts auxiliairesÉtant donné que les principaux renforts des cages d'armature traitées par l'équipement sont répartis uniformément, le joint à recouvrement de plusieurs cages d'armature est très pratique, ce qui permet de gagner du temps de levage et d'améliorer l'efficacité des liaisons de construction suivantes.

Amélioration de la sécurité opérationnelle et de l'intensité du travail

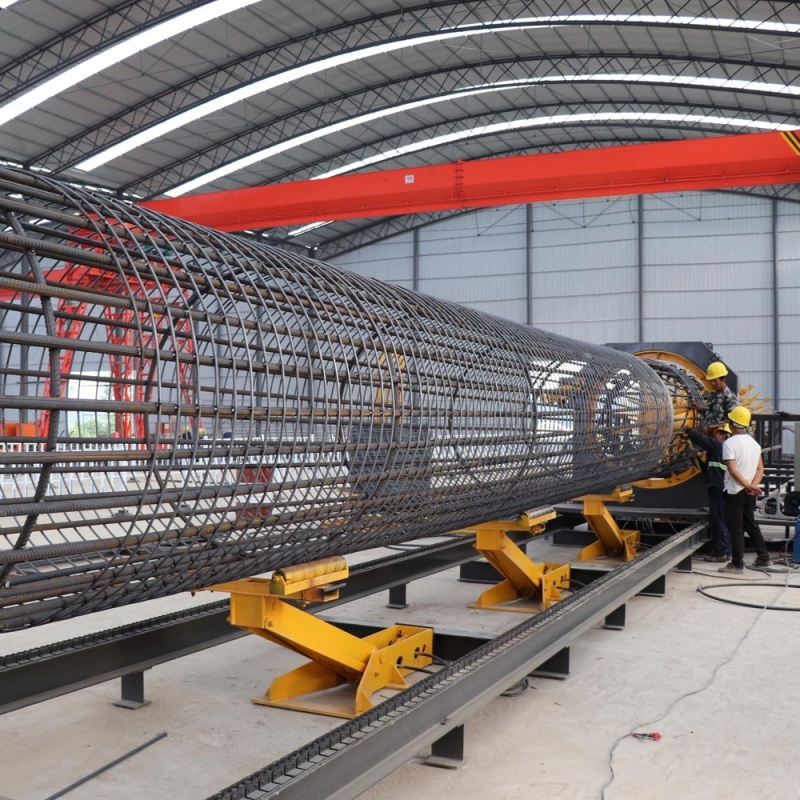

1 Présentation du produit : Qu'est-ce que la machine à souder à rouleaux pour cages d'armature modèle 2200 ?

En termes d'applications industrielles, la machine à souder les cages d'armature modèle 2200 est largement utilisée dans les autoroutes, les lignes ferroviaires à grande vitesse, les grands ponts, les travaux urbains et les projets d'aménagement hydraulique. Particulièrement dans le contexte du développement rapide des infrastructures ces dernières années, cet équipement a considérablement amélioré la standardisation et l'efficacité de la production de cages d'armature, garantissant ainsi la qualité et le bon déroulement des projets. De nombreuses entreprises d'ingénierie chinoises de renom, telles que China Railway Group et China Railway Construction Corporation, ont adopté cet équipement à grande échelle afin de moderniser leurs procédés de fabrication de cages d'armature.

2 Paramètres techniques : Compréhension approfondie des caractéristiques de performance de la machine à souder à rouleaux pour cages d’armature modèle 2200

|

Catégorie de paramètre

|

Index technique

|

Remarques

|

|---|---|---|

|

Plage de traitement

|

Diamètre 800-2200mm

|

Certains modèles peuvent être étendus à une plus grande gamme

|

|

Longueur standard

|

12 m/13,5 m/18 m

|

Personnalisable selon les besoins

|

|

Diamètre du renfort principal

|

φ12-φ40mm

|

Peut supporter une structure de renforcement principale simple ou double

|

|

Diamètre de renforcement de l'enroulement

|

φ5-φ16 mm

|

-

|

|

Espacement des renforts enroulés

|

50-400/500 mm

|

Ajustement continu

|

|

Paramètre d'alimentation

|

380 V/50 Hz

|

Norme de puissance industrielle

|

|

Puissance de l'équipement

|

18-23 kW

|

De légères différences entre les différents fabricants

|

|

Méthode de soudage

|

Soudage sous protection CO₂

|

-

|

|

Méthode de contrôle

|

Automate programmable

|

Certains modèles haut de gamme sont équipés d'un écran tactile.

|

Le niveau d'automatisation de l'équipement est un indicateur important de ses caractéristiques techniques. Grâce au système de commande PLC, les opérateurs peuvent prérégler de nombreux paramètres de spécification des cages d'armature, et l'équipement peut automatiser l'ensemble du processus de fabrication, du redressage au soudage, en passant par le réglage de la longueur. Certains modèles haut de gamme sont même dotés d'une fonction de mémorisation automatique des paramètres, permettant d'enregistrer les paramètres de centaines de spécifications de cages d'armature, ce qui simplifie considérablement la préparation de la production pour les commandes répétées.

3 avantages clés : Pourquoi la machine à souder les cages d’armature modèle 2200 est-elle si prisée ?

3.1 Amélioration significative de l'efficacité de la production

3.2 Qualité de traitement stable et fiable

3.3 Réduction significative des coûts de production

Économie de matériaux : les étriers sont tendus sans rodage, ce qui permet d'économiser 1 à 1,5 % de matériaux par rapport à une opération manuelle, réduisant directement le coût des matériaux des barres d'armature.

Réduction des coûts de main-d'œuvre : La mécanisation du processus réduit la dépendance à l'égard des ferrailleurs qualifiés. Une équipe standard ne nécessite que 5 à 6 opérateurs, contre 10 à 16 pour le ferraillage manuel traditionnel, ce qui permet de réaliser d'importantes économies de main-d'œuvre.

Réduction des coûts auxiliaires : Étant donné que les renforts principaux des cages d’armature traitées par l’équipement sont répartis uniformément, le joint de recouvrement de plusieurs cages d’armature est très pratique, ce qui permet de gagner du temps de levage et d’améliorer l’efficacité des liaisons de construction suivantes.

3.4 Amélioration de la sécurité opérationnelle et de l'intensité du travail

La machine à souder les cages d'armature modèle 2200 améliore considérablement la sécurité des opérations et réduit la pénibilité du travail. Le traitement traditionnel des cages d'armature exige des opérateurs des opérations manuelles lourdes de ligature et de soudage, pénibles et présentant certains risques pour la sécurité. L'automatisation remplace ces opérations manuelles par des opérations mécaniques. Les opérateurs n'ont plus qu'à actionner la machine et effectuer les tâches auxiliaires, ce qui réduit non seulement la pénibilité du travail, mais aussi le risque d'exposition directe à des processus dangereux. De plus, la machine est généralement équipée de plusieurs dispositifs de sécurité, tels que des boutons d'arrêt d'urgence et des écrans de protection, afin de garantir la sécurité des opérateurs.

4 Domaines d'application : Large applicabilité de la machine à souder à rouleaux pour cages d'armature modèle 2200

5 Guide d'achat : Comment choisir un modèle adapté de machine à souder à rouleaux pour cages d'armature 2200

5.1 Éléments clés à prendre en compte pour le choix de l'équipement

Correspondance de la capacité de traitement : Tout d'abord, confirmez si la plage de traitement de l'équipement est appropriée selon les spécifications de la cage à barres d'armature couramment utilisées dans le projet. Les paramètres clés sur lesquels se concentrer comprennent la plage de diamètres, la longueur maximale, la plage de diamètres de renforcement principal, la plage de diamètres de renforcement d'enroulement et la plage réglable d'espacement des renforts enroulés de la cage des barres d'armature.

Système d'alimentation et de transmission : Le système d'alimentation et le mode de transmission de l'équipement influent directement sur ses performances et sa durée de vie. Il convient de privilégier les modèles à crémaillère, car, comparé à la transmission par chaîne, ce mode de transmission offre une grande précision, un faible niveau sonore, une bonne stabilité et une maintenance aisée. Par ailleurs, il est important de vérifier que la pression du système hydraulique (généralement de 8 à 10 MPa) et les spécifications des vérins hydrauliques sont suffisantes pour supporter la charge de traitement prévue.

Système de contrôle et niveau d'automatisation : Examiner la configuration du système de contrôle de l'équipement. Une machine à souder les cages d'armature à rouleaux modèle 2200 de haute qualité doit être équipée d'une commande programmable par automate programmable (PLC) et d'un variateur de fréquence pour le réglage de la vitesse. Une interface tactile, une fonction de mémorisation des paramètres et une télécommande sont également des caractéristiques importantes pour améliorer l'ergonomie et l'efficacité de l'équipement.

Marque et qualité des composants clés : renseignez-vous sur la marque et la qualité des composants clés de l’équipement. Les composants électriques et les pièces mécaniques de marques reconnues sont généralement synonymes de fiabilité accrue et de durée de vie plus longue. Par ailleurs, demandez si l’équipement bénéficie d’une garantie de qualité pour ses composants principaux. Par exemple, certains fabricants offrent une garantie de deux ans sur le vérin de fixation du renfort principal.

5.2 Sélection du fabricant et garantie de service

Qualifications et expérience du fabricant : La priorité doit être accordée aux fabricants possédant une solide expérience du secteur et une excellente réputation. Par exemple, les entreprises établies de longue date et de grande envergure disposent généralement d’une technologie plus aboutie et d’un système de gestion de la qualité plus complet. Il convient de vérifier si le fabricant possède des certifications reconnues, tant nationales qu’internationales, telles que la certification ISO 9001 et le marquage CE.

Système de service après-vente : Un service après-vente complet est essentiel pour garantir le bon fonctionnement et la stabilité à long terme des équipements. Privilégiez les fabricants proposant un service après-vente exhaustif, incluant une assistance technique 24 h/24, des visites régulières et un support technique à distance. Par exemple, des entreprises comme Shandong Feihong ont mis en place un système de garantie de service à 8 niveaux couvrant l’intégralité du processus, de la livraison des équipements à la maintenance.

Cas clients et références : Demandez au fabricant de vous fournir des exemples de projets réalisés pour ses clients, notamment des projets similaires au vôtre. Les fabricants ayant déjà collaboré avec de grands groupes d’ingénierie sont généralement plus fiables. Si possible, essayez de contacter des clients actuels du fabricant afin de comprendre comment le matériel est utilisé.

Mise à jour technique et formation : vérifiez si le fabricant propose des formations à l’utilisation et des services de mise à niveau technique continue. Ceci est essentiel pour garantir une efficacité optimale du matériel.

6Conclusion

Produits connexes