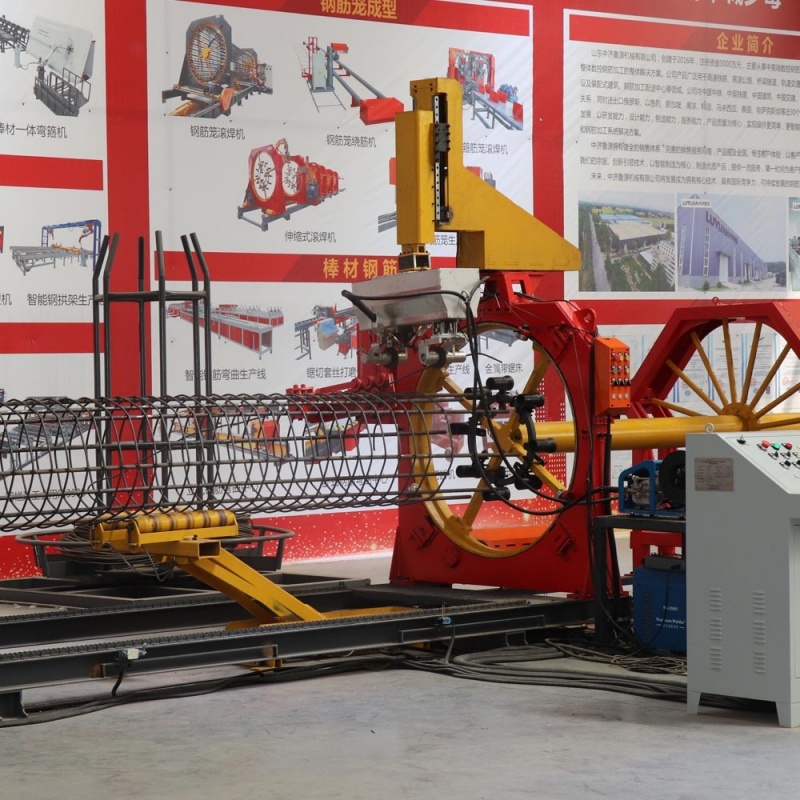

Machine à laminer les cages en acier CNC pour les projets de ponts et d'infrastructures ferroviaires à grande vitesse – Augmentation de la capacité de production de 5 fois

Production automatisée efficace : Équipée d'un double mécanisme de fixation des armatures principales et d'un système d'alimentation automatique en spirale des armatures, une seule machine peut produire en moyenne 8 à 12 sections de cages en acier (de 1,2 à 2,5 m de diamètre) par jour. Cela représente une augmentation de l'efficacité de plus de 5 fois par rapport au traitement manuel, réduisant considérablement la durée de construction du projet.

Contrôle de précision amélioré : grâce à un servomoteur et un système de contrôle numérique PLC (automate programmable), l'écartement des armatures principales est contrôlé à ± 2 mm et la précision du pas des armatures en spirale est ≤ ± 3 mm. Il est entièrement conforme à la norme GB/T 1499.2-2018 relative à l'acier pour béton armé.

Protection de sécurité intelligente : Équipé de dispositifs anti-pincement à induction infrarouge, de systèmes de purification des fumées de soudage et de modules d'arrêt d'urgence. Tout en garantissant la sécurité des opérateurs, il réduit les émissions de polluants environnementaux et répond aux exigences de la construction verte.

Adaptation modulaire et flexible : Permet l'usinage sur mesure de cages en acier d'un diamètre de 500 à 3 000 mm et d'une longueur de 2 à 12 m. Les spécifications de production peuvent être rapidement modifiées en remplaçant les moules, s'adaptant ainsi à des besoins variés, tels que les fondations de pieux de pont et les supports de galeries de canalisations.

La lamineuse de cages en acier est un équipement automatisé et intelligent conçu pour l'usinage de cages en acier dans les structures en béton armé. Elle permet une production standardisée de cages en acier grâce à un contrôle précis des processus tels que l'enroulement et le soudage des barres d'acier grâce à un système à commande numérique (CN). Contrairement à la méthode de liage manuelle traditionnelle, cet équipement intègre des technologies de base telles que la transmission mécanique, le soudage automatique et le contrôle intelligent. Largement utilisé dans les projets d'infrastructures de grande envergure tels que les ponts, les lignes ferroviaires à grande vitesse, les métros et les pieux tubulaires, il répond parfaitement aux problématiques de l'industrie : faible efficacité d'usinage, faible précision et forte intensité de main-d'œuvre dans la fabrication de cages en acier.

Production automatisée efficace : Équipée d'un double mécanisme principal de fixation des armatures et d'un système automatique d'alimentation en spirale des armatures, une seule machine peut produire en moyenne 8 à 12 sections de cages en acier (de 1,2 à 2,5 m de diamètre) par jour. Cela représente une productivité plus de cinq fois supérieure à celle d'un traitement manuel, réduisant ainsi considérablement la durée de construction du projet.

Contrôle de précision amélioré : Grâce à un servomoteur et à un système de commande numérique PLC (automate programmable industriel), l'écartement des armatures principales est contrôlé à ± 2 mm et la précision du pas des armatures en spirale est ≤ ± 3 mm. Ce système est entièrement conforme à la norme GB/T 1499.2-2018 relative à l'acier pour béton armé.

Protection de sécurité intelligente : équipé de dispositifs anti-pincement à induction infrarouge, de systèmes de purification des fumées de soudage et de modules d'arrêt d'urgence. Tout en assurant la sécurité des opérateurs, il réduit les émissions de polluants environnementaux et répond aux exigences de la construction verte.

Adaptation modulaire et flexible : Permet l'usinage sur mesure de cages en acier d'un diamètre de 500 à 3 000 mm et d'une longueur de 2 à 12 m. Les spécifications de production peuvent être rapidement modifiées en remplaçant les moules, s'adaptant ainsi à des besoins variés, tels que les fondations de pieux de pont et les supports de galeries de canalisations.

|

Indicateurs techniques

|

Configuration standard

|

|

Spécifications des principaux renforts

|

Φ12-Φ40mm HRB400E

|

|

Spécifications du renforcement en spirale

|

Φ6-Φ16mm

|

|

Méthode de soudage

|

Soudage sous protection gazeuse CO₂

|

|

Puissance du moteur

|

15-30 kW

|

|

Poids de l'équipement

|

8 à 15 tonnes

|

|

Méthode de contrôle

|

Écran tactile + système PLC NC

|

Domaine d'ingénierie des infrastructures : Dans les projets à grande échelle tels que les ponts transmaritimes et les tunnels ferroviaires à grande vitesse, il résout le problème du traitement des barres d'acier de haute qualité et assure la stabilité des structures de fondation sur pieux.

Construction préfabriquée : S'adapte à la production standardisée de pieux tubulaires préfabriqués et de composants préfabriqués, contribuant à la modernisation de l'industrialisation de la construction.

Ingénierie municipale : répond aux besoins de construction efficaces du transport ferroviaire urbain, des galeries de canalisations souterraines complètes et d'autres projets, réduisant ainsi l'intensité des opérations sur site.

Donnez la priorité aux fabricants dotés d'un système de gestion de la qualité certifié ISO9001 et de technologies brevetées de base pour garantir la stabilité des équipements.

Faites attention à la capacité de réponse après-vente de l'équipement, y compris l'installation et la mise en service, la formation des opérateurs et la fourniture de pièces d'usure.

Effectuer un entretien régulier de l'équipement, en se concentrant sur l'inspection des composants clés tels que les électrodes de soudage et les engrenages de transmission pour prolonger la durée de vie.