Machine à rouler les cages d'armature LYGH-800 : une solution intelligente entièrement automatique pour le traitement des cages d'armature dans la construction d'infrastructures

I. Principaux avantages : Reconstruire l'efficacité et les normes de qualité pour le traitement des cages d'armature

1. Saut d'efficacité : augmentation de la capacité de 6 à 8 fois et réduction significative des coûts

2. Contrôle de précision strict : positionnement à ± 1 mm et taux de qualification de soudage supérieur à 99,5 %

3. Sécurité intelligente : gestion IoT + protections multiples pour un fonctionnement et une maintenance sans souci

4. Faible coût d'exploitation et de maintenance : conception modulaire et réduction de 30 % des coûts de maintenance

détails du produit

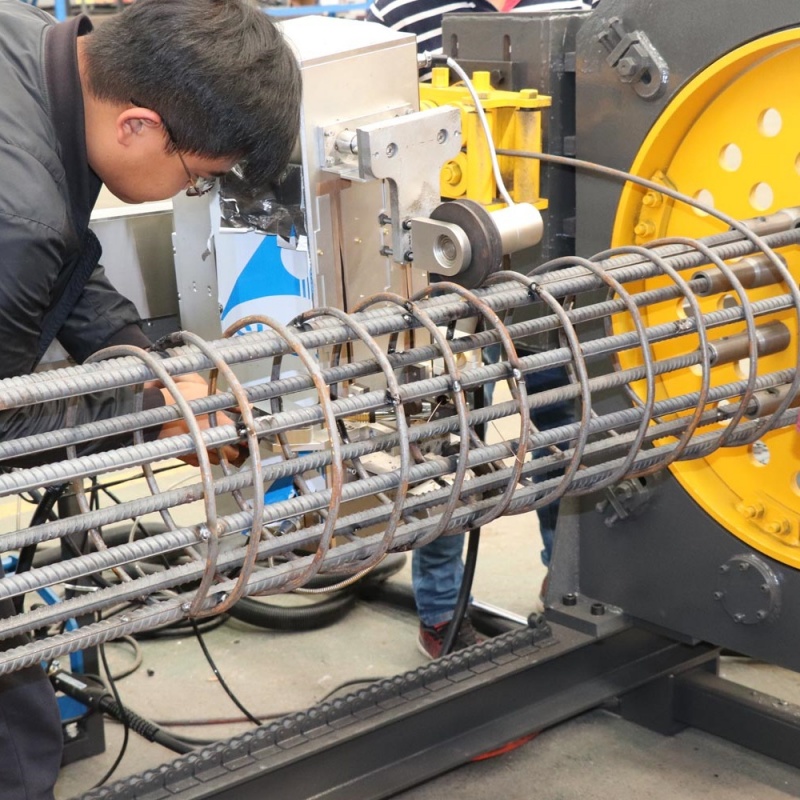

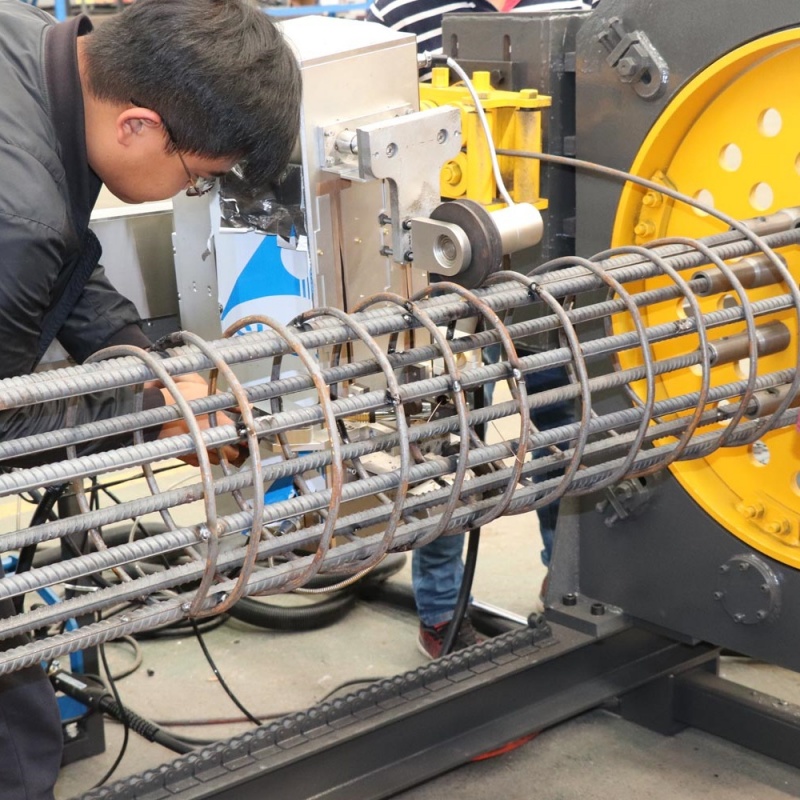

La lamineuse de cages d'armature LYGH-800 est un équipement de nouvelle génération pour le façonnage de cages d'armature, développé conjointement par Shandong Zhongji Luyuan Machinery et une équipe de recherche universitaire. Conçue spécifiquement pour répondre aux difficultés du secteur des infrastructures, telles que le faible rendement, le manque de précision et les risques élevés pour la sécurité liés au façonnage traditionnel de cages d'armature, elle est devenue un équipement de base pour des projets tels que les fondations de pieux de ponts, les tunnels de métro et les fondations d'immeubles de grande hauteur, grâce à ses atouts majeurs : fonctionnement entièrement automatique, contrôle de haute précision et grande adaptabilité aux situations.

I. Principaux avantages : Reconstruire l'efficacité et les normes de qualité pour le traitement des cages d'armature

1. Saut d'efficacité : augmentation de la capacité de 6 à 8 fois et réduction significative des coûts

2. Contrôle de précision strict : positionnement à ± 1 mm et taux de qualification de soudage supérieur à 99,5 %

3. Sécurité intelligente : gestion IoT + protections multiples pour un fonctionnement et une maintenance sans souci

4. Exploitation et maintenance à faible coût : conception modulaire et réduction de 30 % des coûts de maintenance

Grâce à une structure modulaire, les composants principaux offrent une grande polyvalence, permettant une maintenance quotidienne sans intervention de personnel qualifié. Parallèlement, la consommation énergétique de l'équipement est optimisée, permettant une économie d'électricité de 15 % par rapport à un équipement similaire. Les coûts de maintenance ultérieure sont inférieurs de 30 % à la moyenne du secteur, ce qui se traduit par une rentabilité significative pour une utilisation à long terme.

II. Paramètres techniques : adaptation aux besoins de traitement multi-scénarios

III. Scénarios d'application : couvrir l'ensemble du domaine des infrastructures

IV. Assistance technique : garantie complète, de la livraison à l'exploitation et à la maintenance

- précédent : Le soudeur à cage en acier est devenu un équipement standard dans les ponts ferroviaires à grande vitesse

- suivant : Ligne de production CNC de découpe, de filetage et de polissage de barres d'armature : un équipement intelligent intensif pour le traitement des barres d'armature dans la construction d'infrastructures

Laissez vos messages

Produits connexes