La cintreuse intégrée CNC pour fils et barres est un équipement multifonctionnel et automatique de traitement des barres d'acier, intégrant servomoteur, commande intelligente et mécanique de précision. Elle a été conçue pour pallier les difficultés liées au cintrage traditionnel des fils et barres, qui nécessitait des opérations sur machines séparées. Alliant technologie CNC avancée et besoins concrets du secteur de la construction, cet équipement réalise le traitement intégré de l'ensemble du processus de redressage, de coupe et de cintrage des fils enroulés et des barres droites. Il permet de produire avec flexibilité divers produits tels que des étriers, des crochets et des barres de formes spéciales, et est largement utilisé dans des domaines comme la construction de logements, de ponts et de tunnels, la fabrication de composants préfabriqués et les centres de traitement et de distribution de barres d'acier. C'est un équipement essentiel pour améliorer l'efficacité des opérations de cintrage de barres d'acier et réduire les coûts de production.

![cintreuse d'étriers automatique cintreuse d'étriers automatique]()

I. Structure de base et processus de travail

L'équipement adopte une conception modulaire intégrée et se compose de six modules principaux : un système d'alimentation à double mode, un système de redressage intelligent, un système de découpe de précision, un système de cintrage multidimensionnel, un système de tri des produits finis et un système de commande numérique par ordinateur (CNC). Il permet une transition fluide entre le traitement du fil et celui de la barre grâce à une liaison intelligente.

-

Plateforme d'alimentation à double mode : Équipée de deux unités d'alimentation (un support pour bobines de fil et une table d'alimentation pour barres), elle peut être facilement commutée selon le type de matière première. Le support pour bobines de fil utilise un système de tension hydraulique, adapté aux barres d'acier enroulées de 4 à 12 mm de diamètre, avec un dispositif anti-enchevêtrement automatique. Le support pour barres utilise une table d'alimentation à rouleaux en V résistants à l'usure, adaptée aux barres droites de 10 à 25 mm de diamètre, avec une vitesse d'alimentation jusqu'à 60 m/min. Il permet l'alimentation simultanée de plusieurs pièces et assure un réapprovisionnement continu grâce à un système intelligent de détection du niveau de matière.

-

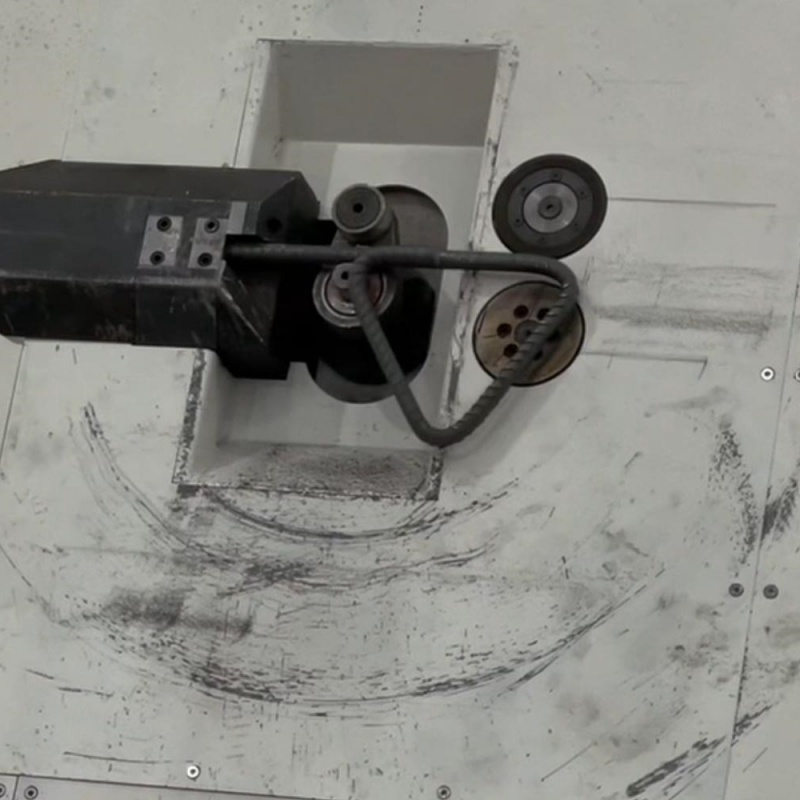

Phase de redressage intelligente : Elle utilise plusieurs jeux de molettes de redressage de précision et un mécanisme de redressage servo-motorisé. Lors du traitement de fils, les contraintes internes de la bobine sont éliminées par un ajustement adaptatif de la pression ; lors du traitement de barres, un redressage précis est obtenu grâce à des blocs de référence de positionnement. Le système de redressage est doté d’un module intégré d’identification du diamètre, qui adapte automatiquement les paramètres de redressage aux spécifications de la barre d’acier. La précision de redressage atteint ±0,5 mm/m, garantissant ainsi la précision des opérations d’usinage ultérieures.

-

Plateforme de découpe de précision : Équipée d’un système de coupe hydraulique à grande vitesse avec lames en alliage, cette machine offre une vitesse de coupe élevée et une surface de coupe plane et sans bavures. Grâce à la double commande de longueur par servomoteur et codeur, la précision de coupe atteint ±1 mm, avec un réglage précis de la longueur entre 60 et 1 000 mm. Elle permet la découpe à l’unité ou en continu de barres d’acier de différentes dimensions, avec une productivité supérieure de 40 % à celle des équipements traditionnels.

-

Étape de cintrage multidimensionnelle : Le mécanisme de cintrage principal est entraîné par un servomoteur rotatif à 360°, équipé de matrices de cintrage interchangeables rapidement. Il permet le cintrage d’étriers de toute forme à moins de 20 côtés, notamment carrés, rectangulaires, losangiques, polygonaux et de formes spéciales. La force de cintrage est automatiquement ajustée en fonction des caractéristiques des fils et des barres. La dimension minimale de cintrage des fils est de 60 × 60 mm et la précision angulaire maximale des barres est de ±0,5°, sans retour élastique ni déformation pendant le cintrage.

-

Étape de tri des produits finis : elle est connectée au silo classé via un bras de rotation de matériaux intelligent et trie automatiquement les produits finis dans différents silos selon les spécifications du produit prédéfinies. Il est équipé d'une fonction de comptage qui peut afficher le résultat de chaque spécification en temps réel, réalisant ainsi l'opération sans pilote de l'ensemble du processus, depuis l'entrée des matières premières jusqu'à la collecte des produits finis.

II. Paramètres de performance principaux

| Catégorie de paramètre |

Indicateurs spécifiques |

Remarques |

|---|

| Plage de traitement |

Fil : Φ4-12 mm (acier rond/acier fileté) ; Barre : Φ10-25 mm (acier fileté) |

Convient aux barres d'acier de nuance HRB335/400/400E/500 |

| Précision du traitement |

Précision de longueur : ±1 mm ; précision d’angle : ±0,5° ; précision de redressement : ±0,5 mm/m |

Double commande du servomoteur et de l'encodeur |

| Efficacité de production |

1800-2200 pièces/heure (étriers) ; temps de traitement par pièce ≤ 3 secondes |

Valeur mesurée des étriers standard en fil de Φ8 (300×300 mm) |

| Configuration de l'alimentation |

Puissance totale : 22 kW ; servomoteur de redressage : 9,5 kW ; servomoteur de cintrage : 5,5 kW ; moteur de coupe : 5,5 kW |

Système servo économe en énergie, consommation d'énergie inférieure de 25 % à celle des équipements traditionnels |

| Spécifications de l'équipement |

Dimensions hors tout : 3 200 × 1 200 × 1 850 mm ; poids total : environ 2,8 tonnes |

Équipé de roues universelles pour faciliter son déplacement sur site |

| Configuration des fonctions |

Peut stocker 100 ensembles de paramètres de traitement ; prend en charge le traitement de formes spéciales jusqu’à 20 faces ; est équipé d’un système d’autodiagnostic des pannes. |

Fonctionnement sur écran tactile couleur de 7 pouces |

III. Principaux avantages concurrentiels

-

Double fonction en une seule ligne, compatible avec le traitement de plusieurs spécifications. Cette machine surmonte les limitations des équipements traditionnels, limités au traitement d'une seule matière première, en permettant le traitement simultané de fils de Φ4 à 12 mm et de barres de Φ10 à 25 mm. Aucun composant essentiel n'est à remplacer et le type de matière première peut être changé par simple pression sur un écran tactile. Comparée à l'achat séparé d'une cintreuse pour fils et d'une cintreuse pour barres, elle permet de réduire les coûts d'investissement de plus de 40 % et d'économiser 50 % d'espace au sol. Elle est particulièrement adaptée aux petites et moyennes entreprises de transformation et aux chantiers de construction disposant d'un espace limité.

-

Automatisation complète du processus, réduction significative des coûts de main-d'œuvre : L'ensemble du processus, de l'alimentation en matières premières au tri des produits finis, est entièrement automatisé. Un seul opérateur est nécessaire pour le paramétrage et le réapprovisionnement en matières premières. Aucune intervention manuelle n'est requise pour les opérations essentielles telles que le redressage, la découpe et le cintrage. Comparé au mode de production traditionnel manuel et semi-mécanisé, ce système permet de réduire la main-d'œuvre de plus de 80 %. Sur une seule équipe de 10 heures, il peut remplacer le travail de 20 à 30 ouvriers qualifiés, générant ainsi une économie annuelle de plus de 1,5 million de yuans sur les coûts de main-d'œuvre.

-

Contrôle de précision, pertes de matière minimales. Grâce à une double commande en boucle fermée (servomoteur et détection photoélectrique), l'erreur de longueur de coupe est maîtrisée à ±1 mm, la précision de l'angle de cintrage atteint ±0,5° et le taux de conformité des produits est de 100 %, éliminant ainsi tout risque de retouche lié aux écarts dimensionnels. Le procédé de formage continu permet un traitement du fil quasiment sans perte de matière, et la quantité de matière à la sortie des barres est maîtrisée à moins de 50 mm. Le taux d'utilisation des matériaux est augmenté de 3 à 5 % par rapport aux procédés traditionnels. Sur la base du traitement de 1 000 tonnes de barres d'acier par an, cela représente une économie de plus de 100 000 yuans sur les coûts des matières premières.

-

Flexible et performante, cette machine s'adapte à tous vos besoins de production. Son écran tactile couleur de 7 pouces est doté d'un système d'exploitation intelligent, permettant la saisie de paramètres graphiques et la mémorisation de 100 jeux de paramètres de traitement de différentes spécifications. Pour les productions en lots multiples et en petites séries, le changement de paramètre ne prend que 30 secondes. Elle peut traiter des étriers carrés, rectangulaires, losangiques, polygonaux et de formes spéciales diverses, répondant ainsi aux exigences de transformation des barres d'acier pour différents projets tels que la construction de logements, de ponts et de tunnels. Adaptée aux barres d'acier de différentes classes de résistance, de HRB335 à HRB500, elle permet un traitement multi-spécifications sans changement de matrice.

-

Durable et stable, coûts d'exploitation et de maintenance maîtrisés. Les composants principaux sont fabriqués à partir de matériaux à haute résistance à l'usure : la roue de redressage est en alliage Cr12MoV, ce qui augmente sa durée de vie de 60 % ; la lame de coupe est en acier au tungstène et permet plus de 50 000 cycles de traitement continus après un seul remplacement ; le mécanisme de cintrage est étanche, ce qui empêche efficacement la pénétration de poussière et de saletés et réduit la fréquence de maintenance. L'équipement est doté d'un système d'autodiagnostic des pannes, qui surveille son état de fonctionnement en temps réel et signale les dysfonctionnements. Le taux de panne annuel est inférieur à 5 % et les coûts d'exploitation et de maintenance sont 20 % inférieurs à ceux des produits similaires.

IV. Scénarios d'application et cas de réussite

Cet équipement convient à diverses applications en génie civil, notamment pour la fabrication d'étriers dans les projets de construction de logements, le traitement de barres d'armature de formes spéciales pour les ponts et tunnels, la production de barres d'acier normalisées dans les usines de préfabrication et le traitement par lots multi-spécifications dans les centres de transformation et de distribution de barres d'acier. Il a déjà été utilisé avec succès dans des projets tels qu'un programme de logements sociaux du Cinquième Bureau d'Ingénierie de la Construction de Chine, un projet de tunnel du 17e Bureau des Chemins de Fer de Chine et une grande usine de préfabrication. Dans cette dernière, l'équipement produit plus de 20 000 étriers normalisés par poste et par jour, réduisant ainsi le taux de perte de matériaux de 8 % (par rapport aux procédés traditionnels) à 3 %, ce qui représente une économie annuelle de plus de 2 millions de yuans. La précision du produit est pleinement conforme aux exigences du Code national d'acceptation de la qualité des ouvrages en béton.